电话:023-67276820

手机:15310873206

邮箱:icey.yang@wingoil.com

邮编:400700

地址:重庆市北碚区嘉德大道58号附7号1-3

在油气井分段压裂作业中,可溶桥塞作为关键临时封隔工具,其性能可靠性直接关乎施工安全与作业效率,是保障油气开采顺利推进的核心环节。

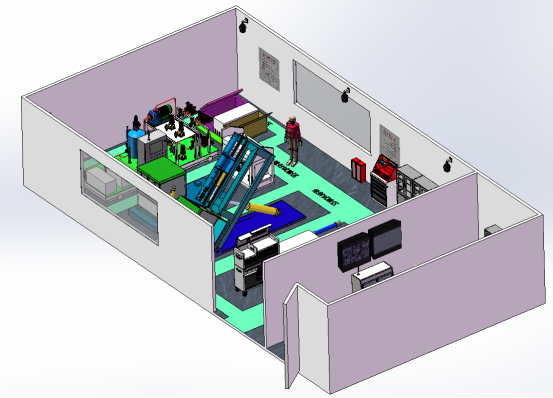

为精准把控产品质量,破解井下复杂工况下的性能验证难题,重庆伟耘科技发展有限公司倾力打造可溶桥塞核心性能验证装置。该装置通过高度还原井下实际工况,实现对桥塞核心性能的系统化、全方位验证,其中坐封试验、高温高压验封试验、循环溶解试验三大核心环节,以明确的试验特征与验证目标,构筑起坚不可摧的可溶桥塞质量保障体系。

坐封试验的核心目标是模拟现场真实坐封工况,极致验证桥塞坐封的可靠性与稳定性。试验依托装置精准可控的液压坐封系统,通过精准调控坐封压力与推力,完整还原桥塞井下泵送到位后的坐封全过程。试验过程中,实时监测坐封压力曲线变化,确保坐封压力严格符合设计标准,例如部分场景下丢手压力需稳定在 17.8MPa 左右。

同时,重点验证桥塞坐封后锚定结构的牢固性,杜绝滑移风险。海量现场应用数据证明,经该装置验证的合格桥塞,坐封成功率高达 99% 以上,坐封后可快速形成有效封隔,为后续压裂作业奠定坚实基础。

针对井下极端温压环境,高温高压验封试验聚焦验证桥塞的承压密封耐久性。试验通过高温水压试验装置与高温伴热带的协同运作,精准构建与目标地层匹配的温压条件,温度覆盖 30℃超低温工况至 150℃超高温工况,压力最高可达到 70MPa,试验时长可根据实际工况需求延长至 24 小时以上。

在持续的高温高压环境中,装置实时监测桥塞的压力降变化,要求 70MPa 稳压 15 分钟压力降不超过 2.3MPa,同时严格核查桥塞密封结构是否存在变形、渗漏等问题。该试验可精准适配不同地层的温压差异,无论是胜利油田的超高温工况,还是山西煤成气的超低温工况等特殊场景,都能确保桥塞在实际作业环境中长期稳定承压,从根源上避免压裂过程中出现密封失效问题。

循环溶解试验以模拟井下流体环境为核心,重点验证桥塞溶解的可控性、彻底性及环境适应性。试验采用恒温水浴箱、循环管路等专业设备,以地层水或模拟矿化度溶液(如 3%-7% KCl 溶液、氯根浓度 0-30000mg/L 的水溶液)为介质,精准控制 25℃-200℃的试验温度(匹配不同地层温度)与压力条件。

通过循环流体模拟井下流体流动状态,既加速溶解过程,又能真实还原溶解产物的反排场景。试验过程中,动态监测溶解速率、精准记录全溶解时间,并详细分析溶解残留物的粒径与质量占比。核心验证标准明确:桥塞需在设计周期内(常规工况 48-120 小时,特殊场景可延长至 16 天)完成可控溶解,溶解残留物最大粒径不超过 10mm,总质量占比不超过 2.9%,且残留物可通过 4mm 滤网随反排液顺利排出,不会堵塞井筒与地层孔隙。

此外,试验还充分验证不同矿化度、温度条件对溶解速率的影响,确保桥塞在高矿化度、极端温区等特殊环境下仍能保持稳定的溶解性能。

三大试验环节通过装置的协同联动,构建起 “坐封可靠性 - 极端工况承压 - 溶解彻底性” 的全链条性能验证逻辑。试验所获精准数据,不仅为可溶桥塞的产品研发提供强有力的技术支撑,更能直接指导现场应用选型,确保经过验证的桥塞在泵送、坐封、压裂、溶解全流程中均能完美满足作业需求,最终实现无干预全通径投产,大幅降低施工成本与安全风险。